最全的模具验收标准

异形产品外观、尺寸、合身度

- 产品表面不允许有缺陷:缺料、烧焦、顶白、白线、尖峰、起泡、发白(或开裂、断裂)、烘烤、皱纹。

- 焊痕:一般圆形穿孔焊痕长度不大于5mm,异形穿孔焊痕长度小于15mm,焊痕强度可通过功能安全测试。

- 缩水:外观明显区域不允许缩水,不明显区域允许有轻微缩水(手部无凹痕)。

- 一般小产品的平面度小于0.3mm。 如果有装配要求,必须保证装配要求。

- 明显的外观不应有气纹或料花,产品一般不应有气泡。

- 产品的几何形状和尺寸精度应满足官方有效的模具图纸(或3D文件)的要求。 产品公差应基于公差原则。 轴尺寸公差为负公差,孔尺寸公差为正公差。 客户有 As required, as required.

- 产品壁厚:产品壁厚一般要求为平均壁厚,非平均壁厚应符合图纸要求,根据模具特点公差为-0.1mm。

- 产品配合:表壳与底壳配合——表面错位小于0.1mm,不得有划痕。 有配合要求的孔、轴、面必须保证配合间隔和使用要求。

模具外观

- 1、模具铭牌齐全,文字清晰,排列整齐。

- 2、铭牌应固定在靠近模板和基准角的模脚上。 铭牌可靠,不易剥落。

- 3、冷却水嘴应采用塑料块制作,如客户有其他要求,请按要求制作。

- 4、冷却水嘴不应伸出模架表面。

- 5、冷却水喷嘴需加工沉孔,沉孔直径有25mm、30mm、35mm三种规格,孔口有倒角,倒角应相同。

- 6、冷却水喷嘴应有进出标志。

- 7. 标记英文字符和数字应大于5。

- 8、位置在水龙头正下方10mm处,字迹要清晰、美观、整齐、间距均匀。

- 9、模具配件不应影响模具的吊装和存放。 安装时有裸露的油缸、水龙头、预复位机构等,应有支腿保护。

- 10、支腿的安装应用螺钉穿过支腿固定在模座上,过长的支腿可用机加工的外螺纹柱固定在模座上。

- 11、模具顶出孔尺寸应符合指定注塑机的要求。 除小模具外,一个中心不能用于顶出。

- 12、定位环应固定可靠。 环的直径为100mm和250mm。 定位环比底板高10-20mm。 除非客户另有要求。

- 13、模具外形尺寸应符合指定注塑机的要求。

- 14、对有定向要求的模具,应在前模板或后模板上用箭头表示安装方向,箭头旁应有“UP”字样。 箭头和文字均为黄色,文字高度为50mm。

- 15、模架表面不应有凹坑、锈痕、多余环、水汽进出、油孔等,及影响外观的缺陷。

- 16、模具应便于吊装和运输。 吊装时不得拆卸模具零件。 吊环不得干扰水龙头、油缸、预复位杆等。

模具材质及硬度

- 1、模架应为符合标准的标准模架。

- 2、模具成型件及浇注系统(型芯、动、定模镶件、可动镶件、剖分锥、推杆、浇道套)均采用性能高于40Cr的材料。

- 3、成型易腐蚀模具的塑料时,成型件应采用耐腐蚀材料,或成型面采取防腐措施。

- 4、成型件的硬度应不低于50HRC,或表面硬化处理的硬度应高于600HV。

脱模、复位、拔芯、参与

- 1、顶出应顺畅、无卡滞、无异响。

- 2、斜顶面应抛光,斜顶面低于芯面。

- 3、滑动部位应有油槽,表面需氮化处理,处理后表面硬度为HV700以上。

- 4、所有顶出杆应有止转定位,每根顶出杆应有编号。

- 5、顶出距离应有限位块限制。

- 6、回位弹簧应采用标准件,弹簧两端不得抛光或切断。

- 7、滑块和抽芯应有行程限位,小滑块用弹簧限位。 当弹簧不方便安装时,可使用波纹螺丝; 气缸芯必须有行程开关。

- 8、滑芯抽芯一般采用斜导柱,斜导柱的角度应比滑块锁紧面的角度小2°-3°。 若滑块行程过长,应采用油缸拉丝。

- 9、当气缸抽芯成型部端面被覆盖时,气缸应装有自锁机构。

- 10、滑块宽度大于150mm的大滑块下方应有耐磨板。 耐磨板材质应为T8A。 热处理后硬度为HRC50-55。 耐磨板比大表面高0.05-0.1mm。

- 11、顶出杆不得上下移动。

- 12、在顶杆上加倒刺,倒刺方向要一致,以便倒刺容易从产品上去除。

- 13、顶针孔与顶针的配合间隙、密封段的长度、顶针孔的表面粗糙度应符合相关企业标准的要求。

- 14、产品应便于操作者取下。

- 15、产品顶出时容易跟随斜顶,顶杆应开槽或蚀刻。

- 16、固定在顶杆上的顶块应牢固可靠,周边的非成型件应做3°-5°的坡度加工,下周边应倒角。

- 17、模座油道孔内不得有铁屑。

- 18、回位杆端面平整,无点焊。 胚头底部无垫片,点焊。

- 19、三板模具闸板滑动平稳,闸板开启方便。

- 20、模具安装方向两侧应设置三板式限位杆,或在模座上加装拉板,防止限位杆干扰操作者。

- 21、油路和气道应畅通,液压顶出器复位到位。

- 22、导套底部应有排气口。

- 23、定位销安装应无间隙。

冷暖系统

- 1. 冷却或加热系统应完全畅通。

- 2、密封要可靠,系统在0.5MPa压力下不漏气,维修方便

- 3、模座上开的密封槽的尺寸和形状应符合相关标准的要求。

- 4、密封圈放置时应涂上油脂,放置后应高于模架表面。

- 5、水油流道分离器应选用不易腐蚀的材料。

- 6、前后模宜采用集中供水方式。

浇注系统

- 1、浇口设置不应影响产品外观,满足产品装配要求。

- 2、流道截面及长度应设计合理,在保证成型质量的前提下,尽量缩短工序,减小截面积,缩短充填冷却时间。 同时,浇注系统的塑性损失应最小。

- 3、前模板背面的三板模具流道局部截面应为梯形或半圆形。

- 4、三板模具在浇口板上有断料器,流道入口直径应小于3mm,球头有一个3mm深的台阶凹入浇口板上。

- 5、球头拉杆应固定可靠,可压在定位环下,可用无头螺钉固定,也可用压板压紧。

- 6、浇口和流道应按图纸尺寸要求加工,不允许使用手工打磨抛光机。

- 7、点浇口应符合规范要求。

- 8、流道前端应有一个延伸部分作为冷料孔。

- 9、拉杆的Z形倒扣应有平滑过渡。

- 10、分型面上的流道应为圆形,前后模不得错位。

- 11、顶出杆上的潜在浇口应无表面收缩。

- 12、透明制品冷料腔的直径和深度应符合设计标准。

- 13、拉手拆卸方便,产品外观无浇口痕迹,产品组装时无残留拉手。

- 14、带弯钩潜浇口,镶件两部分均需氮化处理,表面硬度可达HV700。

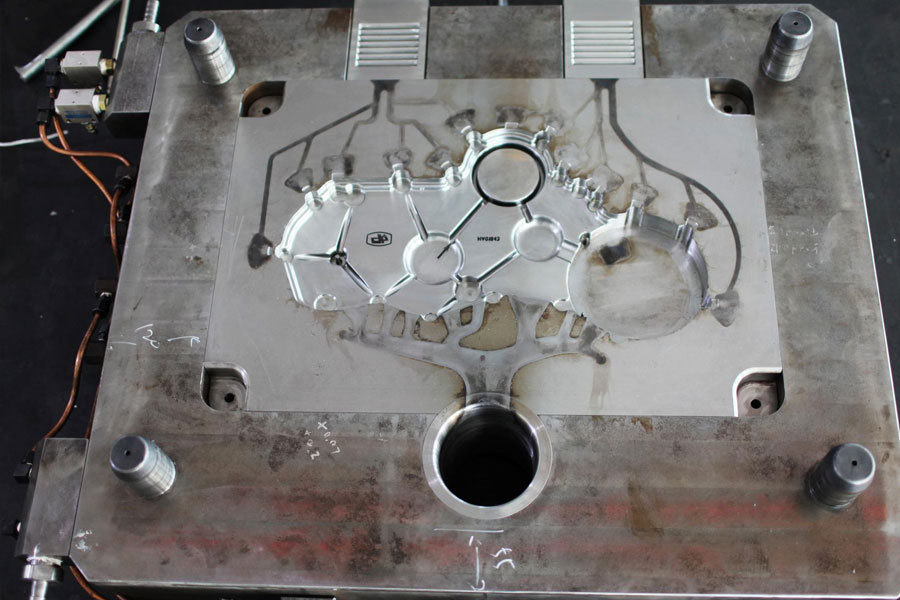

成型零件、分型面、排气槽

- 1、前后模表面不得有不平整、凹坑、锈蚀等影响外观的缺陷。

- 2、镶件与模框配合,圆角周围应留有小于1mm的间隙。

- 3、分型面保持干净整洁。 无手提砂轮避气,密封部位无凹痕。

- 4、排气槽的深度应小于塑料的溢流值。

- 5、刀片的研究和分配要到位,放置平稳,定位可靠。

- 6、嵌件、嵌件等应可靠定位固定,防止圆片转动,嵌件下不得有铜垫或铁垫。

- 7、顶出杆端面与型芯一致。

- 8、前后模成型部分无咬边、倒角等缺陷。

- 9. 肋骨应顺利推出。

- 10、多腔模具产品,左右部分对称,应标明L或R。 如果客户对位置和尺寸有要求,则应满足客户要求。 一般在不影响外观和装配的地方加,字体大小为 1/8 。

- 11、模座合模面要到位,接触面积75%以上。

- 12、顶出杆应布置在靠近侧壁和加强筋和凸台的旁边,并应使用较大的顶出杆。

- 13、同一零件应标明数字1、2、3等。

- 14、各接触面、贯穿面、分型面应研究匹配到位。

- 15、分型面密封部分应符合设计标准。 中型模具为10-20mm,大型模具为30-50mm,其余部分采用机械加工,避免留空。

- 16、皮纹和喷砂均匀符合客户要求。

- 17、对外观有要求的产品,产品上的螺丝应有防缩措施。

- 18、深度大于20mm的螺旋柱宜采用顶管。

- 19、制品壁厚应均匀,偏差应控制在±0.15mm以下。

- 20、加强筋的宽度应小于外表面壁厚的60%。

- 21、斜顶上的芯嵌件和滑块应有可靠的固定方法。

- 22、前模插入后模或后模插入前模。 周围应采用斜面锁紧并进行机械加工,避免空气进入。

注塑生产工艺

- 1、模具在正常的注塑工艺条件范围内应具有注塑生产的稳定性和工艺参数调整的可重复性。

- 2、注塑生产时的注射压力一般应小于注塑机最大额定注射压力的85%。

- 3、注塑生产时模具的注射速度,四分之三行程的注射速度不小于额定最大注射速度的10%或大于额定最大注射速度的90%。

- 4、注塑生产时的保压压力一般应小于实际最大注射压力的85%。

- 5、注塑生产时的锁模力应小于适用机型额定锁模力的90%。

- 6、在注塑生产过程中,产品和喷嘴材料的取出要容易、安全(时间一般各不超过2秒)。

- 7、带镶件的模具,镶件安装方便,生产时镶件固定可靠。

包装与运输

- 1、模具型腔要清洗干净,喷上防锈油。

- 2、滑动部位应涂润滑油。

- 3. 浇道套入口处应加油脂密封。

- 4、模具应装有合模件,规格符合设计要求。

- 5、备品备件、易损件应齐全,有详细清单及供应商名称。

- 6、应采取密封措施,防止异物进入模具水、液体、气体、电器进出口。

- 7、按客户要求在模具外表面喷漆。

- 8、模具应采用防潮、防水、防撞包装,客户可根据自己的要求提出要求。

- 9、模具产品图、结构图、冷却和加热系统图、热流道图、备件和模具材料供应商详细信息、操作说明、模具测试报告、工厂检验证书和电子文件应完整。

转载请保留本文出处和地址: 最全的模具验收标准

明和铸造公司致力于制造和提供优质、高性能的铸造件(金属压铸件范围主要包括 薄壁压铸,热室压铸,冷室压铸),圆形服务(压铸服务,数控加工,模具制作,表面处理)。任何定制的铝压铸件、镁或 Zamak/锌压铸件和其他铸件要求欢迎与我们联系。

在ISO9001和TS 16949的控制下,所有工艺都通过数百台先进的压铸机、五轴机等设备进行,从喷砂机到超声波清洗机。 铭禾不仅拥有先进的设备,而且拥有专业的由经验丰富的工程师、操作员和检验员组成的团队,使客户的设计成真。

压铸件的合同制造商。 能力包括从 0.15 磅起的冷室铝压铸件。 至 6 磅,快速更换设置和加工。 增值服务包括抛光、振动、去毛刺、喷丸、喷漆、电镀、涂层、装配和模具。 使用的材料包括合金,例如 360、380、383 和 413。

锌压铸设计协助/并行工程服务。 精密锌压铸件的定制制造商。 可制造微型铸件、高压压铸件、多滑块模具铸件、常规模具铸件、单元模具和独立压铸件和型腔密封铸件。 铸件可制造的长度和宽度最大为 24 英寸 +/-0.0005 英寸公差。

ISO 9001: 2015 认证的压铸镁制造商,能力包括高达 200 吨热室和 3000 吨冷室的高压镁压铸,模具设计,抛光,成型,机加工,粉末和液体喷涂,具有 CMM 能力的完整质量保证,组装,包装和交付。

铸造行业 零件案例研究:汽车、自行车、飞机、乐器、船只、光学设备、传感器、模型、电子设备、外壳、时钟、机械、发动机、家具、珠宝、夹具、电信、照明、医疗设备、摄影设备、机器人、雕塑、音响设备、运动器材、工具、玩具等。

我们接下来可以帮助您做什么?

∇ 前往主页 压铸中国

By 明和压铸制造商 |分类: 有用的文章 |材料 标签: 铝铸件, 锌铸件, 镁铸件, 钛铸件, 不锈钢铸件, 黄铜铸件,青铜铸件,铸造视频,公司发展历程,铝压铸件 |评论关闭