铝合金压铸关键技术分析

铝合金外壳铸件概述

铝合金外壳铸件常用于现代汽车工业。 由于其形状不规则,有些结构很难通过机械加工达到质量标准。 因此,一些铝铸件仅用于汽车外壳的粗糙表面结构。 从汽车使用安全的角度来看,行业对铝铸件的质量要求非常严格。 所有铸件都有严格的材料强度标准。 在对铸件外壳、表面、内在质量的要求上双重标准。 一些厂家为了保证产品质量,采用了光学探伤技术来控制整个生产过程。

| 机械性能 | 牌号 |

| 抗拉强度Mpa(min) | 240 |

| 屈服强度 Mpa(min) | 140 |

| 伸长率 %(min) | <1 |

| 布氏硬度HB(min) | 80 |

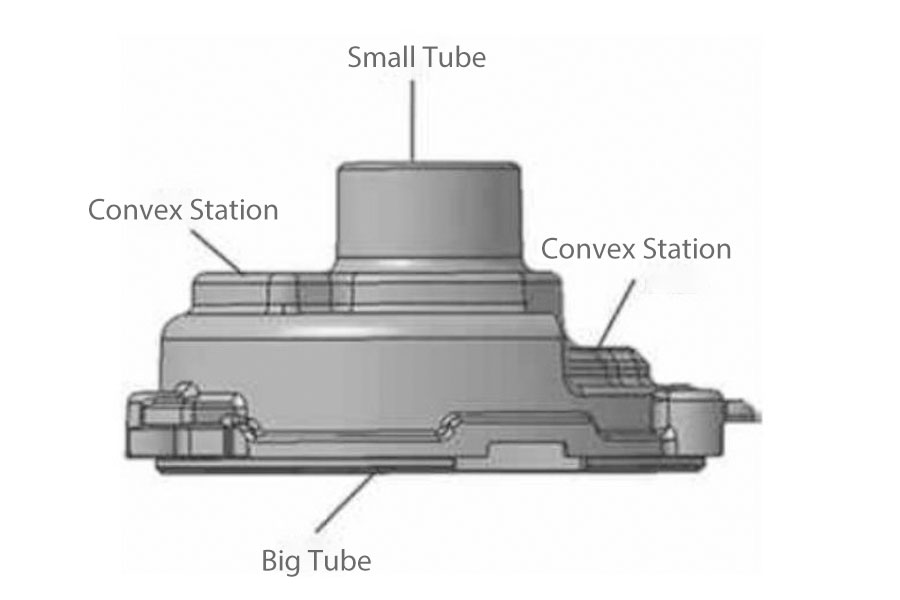

本文介绍的铝合金壳盖结构比较简单,只需要加工两部分。 但由于外壳形状不规则,两个凸台的高度不同。 其中,最大外径、高度、主要壁厚截面分别为105mm、40mm和3.5mm。 需要加工的零件是大小壳体的外径面。 加工公差必须控制在+/-0.1mm以内。 由于这部分不需要加工内腔,所以压铸难度相对较小。

为保证铸件的性能能满足承受20kN以上静态破碎力的要求,生产过程需按照GB6414-86 CT6进行控制,确保铸件在使用过程中无杂质、无裂纹。压铸工艺,不允许焊接。 通过修复或浸渍来修复产品。

产品工艺分析

2.1生产过程

零件的生产流程为:来料→熔炼/压铸→修边/清理→机加工→清理→组装。

2.2 缺陷分析

虽然本文介绍的铝合金壳型铸件结构简单,但在生产过程中经常会出现以下生产缺陷:

- (1) 色差:金属与模具的温差、熔炼时的充型速度、喷丸过程中喷洒量的大小控制不好,容易造成铸件颜色变深、变暗。黑色的。

- (2)气孔缺陷:这类问题在铝合金铸件的生产过程中很难完全避免。 铸件气孔问题的控制要求是保证壳体的整体强度,要保证临界区不产生超过ASTME505 2级标准的气孔。 铸件中气孔的可接受直径范围≤∉1.6mm,气孔率应控制在6.2%以内,加工表面气孔直径不大于2.0mm。

在生产质量控制方面,目检主要负责铸件外观缺陷的检测,X射线检测主要负责铸件内部质量的控制。 但是,在批量生产中,从加快生产速度和控制生产成本的角度来看,这两种方法都有一定的缺陷。 因此,对铝合金压铸工艺进行分析,并参考CAE等辅助技术,以提高铸件的内在质量。 问题控制是在粗略阶段处理的。

2.3 工艺参数及设备选择

根据铸件的结构特点和生产要求,铸造压力定为350T。 根据以往同类产品的生产经验,模具组合不合理、工艺参数选择不当等,在压铸过程中会出现液态金属填充速度过快的问题。 ,导致型腔内气体排出受阻,最终在成品中形成气孔或氧化杂质过多等质量缺陷,影响铸件的合格率。

根据铸件的设计要求,薄壁壳铸件的致密面层厚度仅为0.8mm。 如果加工不当,会导致中心结构松动,导致壳体性能和耐压性降低。 因此,在设计模具时,采用定位销来协调定位,加工量控制在0.5mm以内。 这样可以节省机加工时间,更有利于铸件内在质量的提高。

2.3.1 模具程序的选择

根据铝合金壳体铸件的设计要求,利用AnyCast-ing软件进行虚拟设计,得到三种不同的进气道设计方案。 通过比较,最终确定了流动填充更顺畅的流道。 设计方案C是生产模具,在实际生产中发现,该方案对改善铸件内部缺陷,提高铸件成品率有较好的效果。

2.3.2 熔化温度的设置

结合铸壳结构重量,采用350T冷压室压铸机压铸铸件,温度设定在640℃+/-20℃范围内。 为保证金属液充填过程压力稳定,尽量避免二次氧化夹渣或冲蚀芯部引起的湍流、飞溅等问题,压力上升速率设定为1.3kPa/s。

2.3.3 合金液的净化

为提高铝合金壳铸件的质量,减少气孔、针孔、夹渣对产品合格率的影响,在铸造过程中采用二次精炼步骤,即对合金进行一次精炼,再精炼一次。出炉后。 同时,立管喷嘴处采用纤维滤网,水平闸门采用陶瓷滤网,水平闸门末端和缝隙开口处放置双层纤维滤网进行三重过滤,控制产品夹渣缺陷的发生。 速度。

实际生产情况及效果

根据上述方案和工艺,在实际生产中随机抽取6个壳样进行检验,发现方案C对改善壳铸件内部缺陷,提高壳成品率有较好的效果。 通过X光检查,发现内控合格率达到100%; 然后精密车削试验发现加工表面的孔隙率指数达到ASTM E505 2级; 通过破坏性压碎试验,发现所有样品均能达到25kN以上的承受压力。 可以看出,本文介绍的铝合金壳体铸件设计和工艺选择较为合理,在控制产品质量方面取得了一定的效果。

结论

随着科学技术和相关工艺的不断进步,铝合金零件的压铸工艺得到了不断的改进。 传统的相关工艺流程较长,不利于铸造过程中的质量控制。 为了保证生产质量的提高,需要从物料阶段开始质量管理。 上述铝合金壳体铸件的生产工艺和关键技术,通过科学的设计和方案选择,均达到了合理可行的标准,证明相关技术和工艺能够满足相关铸件产品量产的质量要求,也验证了铝合金 关键零部件压铸技术对提高相关产品整体质量的作用。

转载请保留本文出处和地址:铝合金压铸关键技术分析

明和 压铸公司 致力于制造和提供优质和高性能的铸件(金属压铸件范围主要包括 薄壁压铸,热室压铸,冷室压铸),圆形服务(压铸服务,数控加工,模具制作,表面处理)。任何定制的铝压铸件、镁或 Zamak/锌压铸件和其他铸件要求欢迎与我们联系。

在ISO9001和TS 16949的控制下,所有工艺都通过数百台先进的压铸机、五轴机等设备进行,从喷砂机到超声波清洗机。 铭禾不仅拥有先进的设备,而且拥有专业的由经验丰富的工程师、操作员和检验员组成的团队,使客户的设计成真。

压铸件的合同制造商。 能力包括从 0.15 磅起的冷室铝压铸件。 至 6 磅,快速更换设置和加工。 增值服务包括抛光、振动、去毛刺、喷丸、喷漆、电镀、涂层、装配和模具。 使用的材料包括合金,例如 360、380、383 和 413。

锌压铸设计协助/并行工程服务。 精密锌压铸件的定制制造商。 可制造微型铸件、高压压铸件、多滑块模具铸件、常规模具铸件、单元模具和独立压铸件和型腔密封铸件。 铸件可制造的长度和宽度最大为 24 英寸 +/-0.0005 英寸公差。

ISO 9001: 2015 认证的压铸镁制造商,能力包括高达 200 吨热室和 3000 吨冷室的高压镁压铸,模具设计,抛光,成型,机加工,粉末和液体喷涂,具有 CMM 能力的完整质量保证,组装,包装和交付。

铸造行业 零件案例研究:汽车、自行车、飞机、乐器、船只、光学设备、传感器、模型、电子设备、外壳、时钟、机械、发动机、家具、珠宝、夹具、电信、照明、医疗设备、摄影设备、机器人、雕塑、音响设备、运动器材、工具、玩具等。

我们接下来可以帮助您做什么?

∇ 前往主页 压铸中国

By 明和压铸制造商 |分类: 有用的文章 |材料 标签: 铝铸件, 锌铸件, 镁铸件, 钛铸件, 不锈钢铸件, 黄铜铸件,青铜铸件,铸造视频,公司发展历程,铝压铸件 |评论关闭