压铸过程的控制

由于影响铸件质量的因素的多样性和生产过程的复杂性,目前合理的组织、控制过程对工艺设计、技术培训和生产控制具有重要的促进作用,最终目标是实现有效预防和补救铸造缺陷。 对合金熔体控制、模具和压铸过程控制、产品内外检测进行了简要分析。

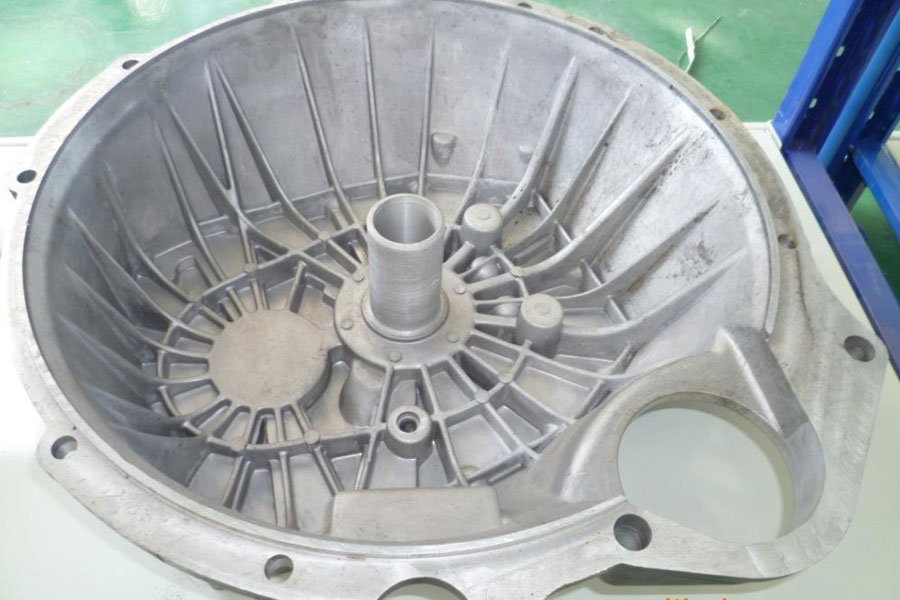

发动机缸体的设计正朝着更轻的重量和更复杂的方向发展。 铝合金由于密度低、铸造性能好,常用于制造形状复杂、壁薄、中等载荷的航空航天和汽车零部件。 长安汽车江北发动机厂生产的系列发动机缸体采用优质铝合金(类似国产品牌YL113)在模具中高压铸造成型。 该系列发动机的气缸体为高强度薄壁复合铸件。 缸体上的孔大部分是用模芯预制的,不仅对模具、压铸机等硬件设备要求高,而且整个生产过程的控制保证了交货循环的顺畅,产品质量的提高也具有重要意义。

过程控制

在压铸生产的过程管理中,从铝液控制、模具控制、压铸过程控制和产品检验等方面稳定和提高产品质量尤为重要。

铝制水控

铸造铝合金的凝固缺陷严重影响铸件的性能,控制或消除凝固缺陷对提高铸件的成品率具有重要意义。 随着对合金综合性能的要求越来越高,

添加更多种类的合金元素以提高合金综合性能的研究越来越深入,合金成分控制的方法也越来越重要。 工程中铸造铝合金常见的凝固缺陷,如偏析、热裂、微孔、收缩等,都需要从源头上加以控制。 响应绿色制造,该车型在长安汽车江北发动机厂的生产基地采用铝液直供,因此以铝液直供质量作为判断铝液是否符合要求的依据。 采用真空制样装置检测铝合金锭的密度当量,采用光谱分析仪进行理化分析,定期对机侧炉铝水进行K模式检测,监测密度铝合金的当量、化学成分和纯度。

模具控制

模具的管理、点检和保养是压铸的一部分,模具状态对产品质量非常重要。 模座由铸铁制成。 注射时,铝水自下而上流过压力室、直浇道、横流道、内流道进行注塑。 整个浇注系统为封闭式设计,以减少铝水夹带。 模具型腔内部通水以平衡模具的温度场,缸体各部分同时凝固,铝水中的残留气体分散分布。 浇注孔应尽可能用冷却水预浇。 可根据实际需要选择高压点冷或往复水冷方式。 冷却水可直接到达铸销顶部,使顶部也能得到冷却。

在生产过程中,模具温度对产品和模具的寿命影响很大,高温容易发生粘模,铸件表面粗糙,还可能出现缩孔和裂纹。 由于模具的粘着,摩擦。

增加的摩擦力使局部拉力加倍,使模具局部运动不准确,损坏模具。 模具温度控制一般根据铸件壁厚和铝液流量分布来设定。 模具不同部位的冷却水量和冷却时间可以调节。 模具外冷却也很重要,它与脱模剂喷涂的位置、方向和程序(时间)有很大关系。 脱模剂的选择、比例和用量会影响模具的使用和产品的质量。 模具维护分为预防性维护、预测性维护和点检。 根据积累的经验确定模具的预防性维护周期,根据模具的状态和使用情况确定预测性维护时间,并在生产过程中进行日常检查。 维修内容包括冷却系统(水、油、气)、真空系统、密封、型腔表面清洁等。

工艺参数控制

压铸工艺的控制和优化是压铸生产的重要环节,直接影响压铸件的表面质量和内在质量。 压铸工艺的参数主要包括压力、速度和时间。

技术控制参数定量控制,确保液态金属的流动、凝固和热交换按设定的方式进行,从而保证压铸件的质量。 铸件的内部质量对注射参数的变化非常敏感。 如果压力过低,铸件就会出现大量气孔、缩孔等缺陷。 如果压力过高,虽然铸件组织致密,但会产生较大的飞边和毛刺,损坏模具。 . 在生产过程中,同样重要的是要表明,从慢注射到快注射的变化点也很重要。 为了过早改变,熔融铝通过内流道并高速进入型腔。 路线长,造成铝液湍流,涉及大量气体,容易形成一些不规则的铸造缺陷; 来不及换,铝液在压力室内停留时间长,温度低,容易产生冷障、浇注不足等缺陷。 事实上,从解剖学的角度来看,铸件中气孔和缩孔的存在是不可避免的。 关键是调整注入参数,使铝液中的气体尽可能有效地排出,剩余的少量气孔分散分布在内部。 该部分的渗透导致铸件泄漏。 注射速度包括冲头速度(即活塞在注射缸内的运动速度)和填充速度(即浇道速度)。

充型速度是指熔融合金通过内流道的线速度,是保证压铸件质量的重要参数。 注射时间由慢注射时间、快注射时间、加压时间、保压时间、保模时间组成。 在生产中,保压时间和保模时间通常是一起控制和优化的,简称保压和保模时间。 足够的保压压力和模具保持时间意味着压铸件在开模和顶出过程中不会变形或拉伸。 开裂的必要条件。 这些重要参数需要每天进行监控,并根据铸件的状态不断优化。

产品检验

铸件检验包括外观尺寸检验、内部质量检验、预制孔位检验、壁厚检验、缸套壁厚差检验、铸件热处理离线最终检验,根据人员安排和实际生产要求按固定频率和标准铸件合格。

生产过程中的抽检可以及时发现问题并迅速做出反应,不会因为发现问题的及时性差而造成批次问题。

佛经

压铸生产是一个比较复杂的过程,涉及到铝液质量、压铸模具状态、压铸机参数、压铸工艺和产品检验等。与压铸件的质量密切相关。 在压铸生产中,过程决定结果,良好的过程管理会带来稳定的产品质量,可控的量产会带来大规模的经济效益。

转载请保留本文出处和地址: 压铸过程的控制

明和 压铸公司 致力于制造和提供优质和高性能的铸件(金属压铸件范围主要包括 薄壁压铸,热室压铸,冷室压铸),圆形服务(压铸服务,数控加工,模具制作,表面处理)。任何定制的铝压铸件、镁或 Zamak/锌压铸件和其他铸件要求欢迎与我们联系。

在ISO9001和TS 16949的控制下,所有工艺都通过数百台先进的压铸机、五轴机等设备进行,从喷砂机到超声波清洗机。 铭禾不仅拥有先进的设备,而且拥有专业的由经验丰富的工程师、操作员和检验员组成的团队,使客户的设计成真。

压铸件的合同制造商。 能力包括从 0.15 磅起的冷室铝压铸件。 至 6 磅,快速更换设置和加工。 增值服务包括抛光、振动、去毛刺、喷丸、喷漆、电镀、涂层、装配和模具。 使用的材料包括合金,例如 360、380、383 和 413。

锌压铸设计协助/并行工程服务。 精密锌压铸件的定制制造商。 可制造微型铸件、高压压铸件、多滑块模具铸件、常规模具铸件、单元模具和独立压铸件和型腔密封铸件。 铸件可制造的长度和宽度最大为 24 英寸 +/-0.0005 英寸公差。

ISO 9001: 2015 认证的压铸镁制造商,能力包括高达 200 吨热室和 3000 吨冷室的高压镁压铸,模具设计,抛光,成型,机加工,粉末和液体喷涂,具有 CMM 能力的完整质量保证,组装,包装和交付。

铸造行业 零件案例研究:汽车、自行车、飞机、乐器、船只、光学设备、传感器、模型、电子设备、外壳、时钟、机械、发动机、家具、珠宝、夹具、电信、照明、医疗设备、摄影设备、机器人、雕塑、音响设备、运动器材、工具、玩具等。

我们接下来可以帮助您做什么?

∇ 前往主页 压铸中国

By 明和压铸制造商 |分类: 有用的文章 |材料 标签: 铝铸件, 锌铸件, 镁铸件, 钛铸件, 不锈钢铸件, 黄铜铸件,青铜铸件,铸造视频,公司发展历程,铝压铸件 |评论关闭