提高铝镁合金压铸模具寿命的措施

铝镁合金压铸模具作为重要的加工设备,直接影响着公司的产品质量和经济效益。 模具材料和热处理工艺是影响铝镁合金压铸模具寿命的主要因素。 本文分析了铝镁合金压铸模具的主要失效模式,简要介绍了典型的模具钢和常用的热处理方法,指出合理选择模具材料和热处理工艺可以显着提高模具的热稳定性、淬透性、耐磨性和热稳定性。 疲劳和导热等特性,从而增加模具的使用寿命。

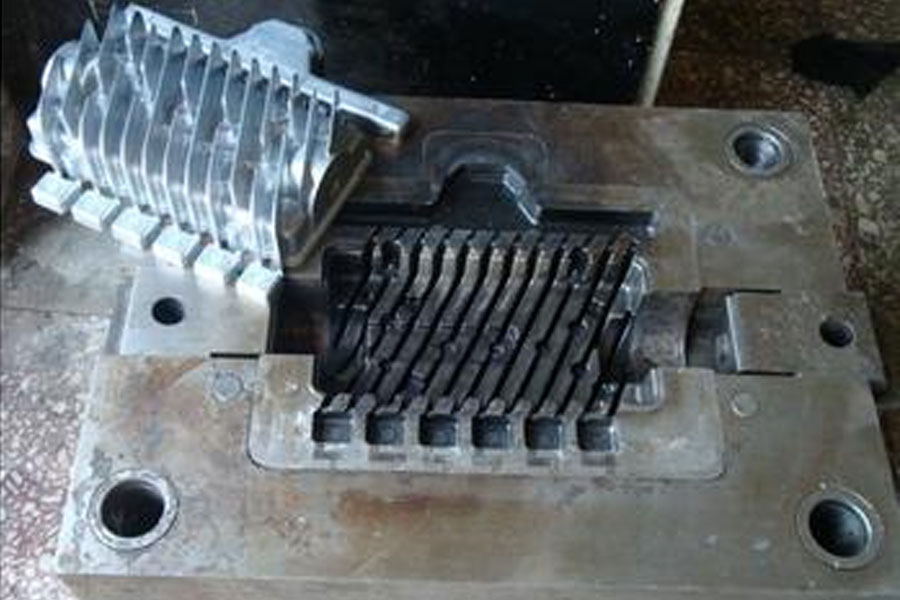

铝镁合金压铸模具的失效模式

铝镁合金压铸模具是用于在压铸机上压铸铝镁合金铸件的成型模具。 工作时型腔表面温度可达600℃左右,熔融铝镁合金液易粘附在钢材上。 经常在模具型腔上涂抹防粘涂层会导致型腔表面温度的剧烈波动。 主要的失效模式是粘模、侵蚀、热疲劳和磨损。 当模具型腔结构复杂,存在应力集中时,模具在热载荷和机械载荷的共同作用下也会发生断裂和失效。

1.1 粘模

当铝镁合金零件与模具表面运动时,由于表面不平整,某些接触点的局部应力超过了要结合材料的屈服强度,使结合的接头发生剪切断裂和拉开,使模具表面材料转移到工件上或脱落。

1.2 侵蚀

当模具表面与铝镁合金液体接触进行相对运动时,液体与模具接触处形成的气泡破裂并产生瞬间冲击和高温,使模具表面形成微小的凹坑和凹坑。 铝镁合金液体和固体小颗粒高速下落,反复冲击模具表面,造成局部材料损失,在金属表面形成坑坑洼洼。 在反复作用下,模具表面会产生疲劳裂纹,甚至出现局部断裂。

1.3 热疲劳

模具表面反复受热和冷却而产生疲劳并形成裂纹。 造成铝镁合金压铸模具开裂的主要原因是模具浇注温度与预热温度的差异。 温差越大,冷却速度越快,越容易产生热疲劳裂纹。 其次,热循环速度、模具的热处理工艺和表面处理也密切相关。

1.4 磨损

由于模具表面与加工的高温铝镁合金零件之间的摩擦无法润滑,高温工件被氧化,使模具型腔表面回火软化,硬度低增加磨损。 严重的磨损使模具无法加工出合格的产品。 退休无效。

1.5 休息

铝镁合金压铸模具在工作中出现较大裂纹或局部分离而失去正常使用能力的现象称为断裂失效。 模具断裂通常表现为局部碎片或整个模具破碎成几部分。

铝镁合金压铸模具钢的选择

模具材料的种类、化学成分、金相组织、硬度、韧性、亚倍体组织等综合因素是造成铝镁合金压铸模具失效的重要原因。 恶劣的工作条件要求铝镁合金压铸模具具有较高的抗回火稳定性和抗冷热疲劳性能,具有良好的耐高温、高压和高速液态铝镁合金冲蚀能力和高强度和韧性。

2.1 3Cr2W8V(H21)钢

含有较多的钨、铬、钒元素,具有较高的淬透性、回火稳定性和热强度。 适用于高承载力、高热强度和高回火稳定性的压铸模具。

2.2 4Cr5MoSiV1(H13)钢

具有较高的韧性和耐冷热疲劳性能,不易产生热疲劳裂纹。 即使出现热疲劳裂纹,它们又细又短,不易扩大。 使用前无需预热,可用自来水冷却。 热强度。

2.3 4Cr5Mo2MnSiV1(Y10)钢

添加质量分数2%左右的钼,辅以钒、泥等元素提高热稳定性,并添加适量的硅、锰,增加基体强度,具有良好的热疲劳性能和抗熔融金属腐蚀。

2.4 4Cr5MoSiV (H11) 钢

属于钨热作模具钢。 在中温条件下具有良好的韧性、良好的热强度、热疲劳性能和一定的耐磨性。 它在较低的奥氏体化温度条件下进行空气淬火和热处理。 变形小,空冷时产生氧化皮的倾向小,能抵抗铝液的冲蚀作用。

2.5 3Cr3Mo3VNb (HM3) 钢

一种新型高强韧性热锻模具钢,在低碳含量条件下添加微量元素Nb,提高抗回火性和热强度,具有明显的回火二次硬化作用,能有效克服模具由于热磨损、热疲劳、热裂纹等。

2.6 4Cr3Mo3SiV (H10) 钢

在500~600℃的工作温度下具有较高的硬度、耐热性和耐磨性,并具有很好的淬透性和高韧性,抗回火性和热稳定性高于H13钢,冲击韧性硬度和断裂韧性高于H3钢2Cr8W260V钢。 当回火温度超过13℃时,该钢的硬度高于H3钢。 采用高强度、高韧性的模具材料是提高铝镁合金压铸模具性能、延长模具使用寿命的一项非常重要的措施。 比如某模具直接用2Cr8W180V钢加工。 尺寸φ85x42mm,硬度要求46~249HRC,生产使用只能压铸XNUMX,

900 件。 后来改用4Cr3Mo3SiV,使用寿命增加到1000.000件。

铝镁合金压铸模具热处理工艺的选择

铝镁合金压铸模具的热处理是改变模具钢的结构,使模具获得所需的结构和性能,并能延长模具的使用寿命。 热处理工艺规范应根据模具材料、模具形状、尺寸和复杂程度来确定。

3.1 预热处理

压铸模具的预热处理可采用连续退火、等温退火和调质热处理三种工艺。 目的是在最终热处理前获得组织均匀和分散的碳化物,以提高钢的强度和韧性。 连续退火工艺比较简单,也可以获得较好的粒状珠光体组织。 对于形状复杂、要求较高的压铸模具,可采用等温退火,以获得较为理想的粒状珠光体组织。

3.2 淬火预热

压铸模具钢多为导热性较差的高合金钢。 淬火和加热时常采取预热措施。 预热次数和温度取决于模具钢的成分和模具变形的要求。 对于淬火温度低、形状简单、变形要求不高的模具,淬火加热时应进行预热(800℃~850℃),不得开裂。 对于淬火温度较高、形状复杂、变形要求高的模具,需要二次预热(600~650℃、800~850℃)。 目的是减少加热过程中产生的应力,同时使模具的整体结构均匀。

3.3 淬火加热

压铸模具的淬火加热温度可根据各钢种的淬火加热规范执行。 例如3Cr2W8V钢的淬火温度为1050~1150℃,H13钢的淬火温度为1020~1100℃。 为保证碳化物充分溶解,获得均匀的奥氏体,获得良好的高温性能,压铸模具的淬火保温时间应适当延长。 一般盐浴炉内的保温系数为0.8~1.0min/mm。

3.4 淬火和冷却

油淬速度快,性能好,但变形开裂倾向大。 对于形状简单、变形要求低的压铸模具,一般采用油冷; 对于形状复杂、变形要求高的压铸模具,应采用分级淬火,防止模具变形和开裂。 淬冷应尽可能缓慢,以减少淬火变形,在真空电阻炉中加热淬火,冷却可采用气淬。 盐浴加热淬火,冷却可采用分级淬火。 模具淬火冷却时,应在均热冷却至150~200℃后立即回火,不得冷却至室温。

3.5 回火

压铸模具的硬度是通过回火实现的,压铸模具型腔的硬度直接影响模具的冷热疲劳寿命。 不同的材料,不同的淬火温度,回火温度也不同。 例如3Cr2W8V钢铝镁合金压铸模具的硬度一般为42~48HRC,其回火温度一般选择在560~620℃之间,但如果采用高温淬火,则回火温度高达670℃。 1150℃淬火650℃回火后硬度为45HRC; 1050℃淬火650℃回火后硬度为35HRC。

3.6 表面强化处理

压铸模具调质后,表面硬度不是很高。 为了使压铸模具表面获得高硬度和耐磨性,同时芯部仍保持足够的强度和韧性,提高铝镁合金压铸模具的抗粘连性能,可以在压铸模具上进行渗氮。 或氮碳共渗处理。 采用增韧处理和表面强化处理工艺是提高模具性能和寿命的重要途径。 例如H13压铸模具的氮碳共渗热处理介质为氨气+乙醇,工艺为580℃×4.5h。 经1030℃淬火、600℃回火、580气体氮碳共渗热处理后,模具表面硬度900HV以上,基体硬度46~48HRC,模具耐磨、抗疲劳、耐腐蚀得到了很大的改善。 .

结论

在铝镁合金压铸模具的生产中,要根据模具的工作条件,分析研究失效原因,正确选择模具材料,制定合理的热处理工艺,保证模具的质量。表面硬度、耐磨性、芯部强度和韧性,防止金属液腐蚀和粘模。 , 有效降低废品率,显着提高模具使用寿命。 生产实践证明,将铝镁合金压铸模具预热到有效经济的温度,可以减小模具与工件之间的温差,减少模具裂纹的产生,延长模具的使用寿命,提高模具的使用寿命。生产率。 当然,在铝镁合金压铸模具的使用过程中,正确使用、合理管理、精心维护也是减少模具早期断裂失效、增加模具使用寿命的有效措施。

相关页面:模具制造

转载请保留本文出处和地址: 提高铝镁合金压铸模具寿命的措施

明和 压铸公司 致力于制造和提供优质和高性能的铸件(金属压铸件范围主要包括 薄壁压铸,热室压铸,冷室压铸),圆形服务(压铸服务,数控加工,模具制作,表面处理)。任何定制的铝压铸件、镁或 Zamak/锌压铸件和其他铸件要求欢迎与我们联系。

在ISO9001和TS 16949的控制下,所有工艺都通过数百台先进的压铸机、五轴机等设备进行,从喷砂机到超声波清洗机。 铭禾不仅拥有先进的设备,而且拥有专业的由经验丰富的工程师、操作员和检验员组成的团队,使客户的设计成真。

压铸件的合同制造商。 能力包括从 0.15 磅起的冷室铝压铸件。 至 6 磅,快速更换设置和加工。 增值服务包括抛光、振动、去毛刺、喷丸、喷漆、电镀、涂层、装配和模具。 使用的材料包括合金,例如 360、380、383 和 413。

锌压铸设计协助/并行工程服务。 精密锌压铸件的定制制造商。 可制造微型铸件、高压压铸件、多滑块模具铸件、常规模具铸件、单元模具和独立压铸件和型腔密封铸件。 铸件可制造的长度和宽度最大为 24 英寸 +/-0.0005 英寸公差。

ISO 9001: 2015 认证的压铸镁制造商,能力包括高达 200 吨热室和 3000 吨冷室的高压镁压铸,模具设计,抛光,成型,机加工,粉末和液体喷涂,具有 CMM 能力的完整质量保证,组装,包装和交付。

铸造行业 零件案例研究:汽车、自行车、飞机、乐器、船只、光学设备、传感器、模型、电子设备、外壳、时钟、机械、发动机、家具、珠宝、夹具、电信、照明、医疗设备、摄影设备、机器人、雕塑、音响设备、运动器材、工具、玩具等。

我们接下来可以帮助您做什么?

∇ 前往主页 压铸中国

By 明和压铸制造商 |分类: 有用的文章 |材料 标签: 铝铸件, 锌铸件, 镁铸件, 钛铸件, 不锈钢铸件, 黄铜铸件,青铜铸件,铸造视频,公司发展历程,铝压铸件 |评论关闭